Restauratie van een Porsche 912 deel 1

Restauratie

PORSCHE 912 uit 1965

Restauratie

PORSCHE 912 uit 1969

Verslag van de restauratie van de Porsche 912 uit 1965 van de webmaster,

Marcel van der Meer.

In november 2004 ben ik begonnen met de restauratie van mijn Porsche 912.

Alle losse delen heb ik in eerste instantie verwijderd. Alle chroomdelen die

nog niet opnieuw waren verchroomd zijn naar een verchroombedrijf gebracht.

Het uit elkaar halen van de chromen deurframes (zie foto onder) is

een behoorlijke puzzel. Enkele delen zijn zelfs geklonken, maar moesten wél

worden gedemonteerd en moeten later opnieuw worden geklonken.

Verchromen

Het

proces van het opnieuw verchromen gaat als volgt; alle delen worden in een

zuurbad - onder spanning - ontchroomd (omgekeerde

methode van verchromen) en ontnikkeld. Het materiaal wordt grof geslepen en

vervolgens fijn geslepen. Borstelen is de volgende stap. De onderdelen

worden daarna gepolijst. Indien nodig worden dan de delen verkoperd en wéér

gepolijst. Dan worden de delen vernikkeld (met een laagdikte van 20 -50

micron) en uiteindelijk pas verchroomd (laagdikte 1 micron)

Gezien

dit arbeidsintensieve proces is het logisch dat opnieuw verchromen niet

goedkoop is. Ook is het in Nederland - door milieuwetgeving - niet meer

mogelijk om op de ouderwetse manier te verchromen (op koperbasis) Vaak wordt

daarom uitgeweken naar Engeland, Duitsland en zelfs Tsjechië. Mijn

onderdelen werden in Duitsland verchroomd. De voorbewerking vond wel plaats

in Nederland.

Zamac

Enkele delen van de auto, zoals de

steun van de chromen achteruitkijkspiegel, de vergrendeling van de

tochtruitjes, portiergrepen en de beugeltjes van de openklapbare

achterruiten (zie foto onder) zijn gemaakt van Zamac, een legering van zink

en aluminium. Bij Zamac onderdelen komt veelal corrosie voor. Dit komt

door het potentiaalverschil tussen het zamac en de afwerklaag. Het zamac

gaat corroderen onder de chroomlaag en duwt de chroomlaag omhoog. De

deurframes, de liggende sierlijsten van de deur en de 4-gaats claxonroosters

zijn gemaakt van messing. Messing is gemakkelijk opnieuw te verchromen.

Verwijderen

undercoating en laklaag

De lak van mijn Porsche 912 leek van

een afstand mooi, echter van dichtbij was er blaasvorming te zien.

Waarschijnlijk is dit blistering

geweest. Reden om alle lak tot op de kale plaat te verwijderen.

Kijk voor details op voorbewerken

en spuiten van de carrosserie.

Dec. 2004 - Het linker spatbord is

verwijderd. Aan de bovenzijde van het binnenscherm zit vliegroest. Dit zijn

de plaatsen waar het vuil en vocht vrij spel hebben.

Jan

2005 - Linker binnenspatscherm is ontdaan van de bijzonder taaie undercoating.

Gelukkig is het plaatwerk in een prima staat. Pas vanaf plm.1970 werd de

bodemplaat verzinkt en vanaf de I-serie in 1976 werd de volledige Porsche

911 verzinkt.

Febr.

2005 – Rechter binnenspatbord kaal gemaakt. Aan de bovenzijde is een begin gemaakt

met het insmeren met Fertan.

De

gehele bagageruimte is nu kaal gemaakt. Deze regio is met name berucht

voor wat betreft roestschade bij de PORSCHE 900 serie.

Maart

2005 - Binnenschermen en

bagageruimte in de epoxyprimer.

Het

voorfront vertoonde lelijke roestsporen van een vroegere schade en werden vervangen

door een nieuw origineel deel.

Het

nieuwe voorfront zit hier op zijn plaats, daarna gepuntlast met een CO2

lasapparaat (MIG)

April

2005 - Het chroomwerk was eindelijk klaar. Enkele onderdelen waren niet

volgens verwachting en zijn weer retour gegaan. De onderdelen van Zamac

zijn erg mooi geworden (foto onder: de Zamac deurgreep na de

bewerking, het cilinderslot is uiteraard niet opnieuw verchroomd)

De

Zamac deurgreep voor de restauratie.

De

Zamac vergrendelknop van het tochtruitje in de portier voor de restauratie.

De

vergrendelknop van het tochtruitje in de portier na de restauratie.

Het

opnieuw in elkaar zetten van de verschillende delen is een behoorlijke klus. Met

name de achterste tochtruiten vielen behoorlijk tegen. Tussen de

achterruitjes en de chroomlijsten zit een nieuw binnenrubber.

Het

binnenrubber zit op zijn plaats, het nieuwe buitenste rubber zit nog niet op

zijn plaats. Hiervoor heb ik een item

op de site Dave's

Porsche 912 geraadpleegd.

Het

deurframe weer in elkaar geschroefd. Ook het rubber rond het tochtruitje is

vernieuwd.

Mei

2005 - De binnenschermen en bagageruimte zijn weer voorzien van een

frisse laag undercoating.

Bagageruimte

voorzien van undercoating en een nieuwe laag zwarte lak.

Het

rechter spatbord geheel kaal geschuurd. Gelukkig alleen oppervlakkige roest. Het

spatbord werd ook nog gestraald. Alle losse delen werden gestraald en

voorzien van epoxyprimer.

De

deur kaal geschuurd, ook weer geen roest van betekenis aangetroffen. Alle

randen (ook in de binnenzijde) werden gestraald.

Oppervlakkige

roest aan de bovenzijde van de deur (op de rand en onder de chroomlijst)

Achterbumper

rechts kaal geschuurd.

Achterbumper

links kaal geschuurd, geen deuken, wel oppervlakkige roest, met name op

de plaatsen waar de sierstrips hebben gezeten.

Detail

oppervlakkige roest op de achterbumper.

De

voorbumper ontdaan van zijn laklaag (en plamuur plekken). De voorbumper heeft

in de loop van de tijd uiteraard wel eens een stoeprand of steen geraakt.

Ook

zaten er enkele gaatjes in de bumper (van de oude nummerplaatbevestiging) Deze

gaatjes worden dichtgelast voor het stralen. Detail van

roestplekjes op de bovenzijde voorbumper.

Juni

2005 - Achterpanelen aan de buitenzijde kaal geschuurd. Er zit een (kleine)

deuk in het rechter achterpaneel.

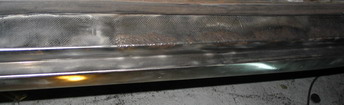

De

binnenzijde van de achterpanelen kaalgeschuurd, een megaklus. Dit is een

plaats waar meestal roestschade te vinden is, veroorzaakt door opspattende

steentjes. De binnenzijde ziet er prima uit. De rood/bruine restanten

langs de randen zijn van een roestwerende primer die ik in 1997 heb

aangebracht. De roestwerende primer die ik in 1997

"tijdelijk" heb aangebracht op alle zichtbare roestplekken.

Het spul heeft zichtbaar zijn werk gedaan. De primer is een verbinding

aangegaan met roest en het metaal en laat zich lastig verwijderen.

De

tussenplaat achterbumper kaalgeschuurd. Eerst de ronde en holle vormen van

het plaatwerk met een borstel op de haakse slijper. Alle vlakke (kwetsbare)

delen met de

schuurmachine met schuurpapier korrel 40. Alle roestplekjes zijn gestraald.

De tussenplaat ingesmeerd met Fertan.

De tussenplaat was welliswaar niet roestig, maar Fertan kan ook als

effectief middel worden gebruikt ter preventie van corrosie van blank

metaal.

Na

24 a 48 uur is het tijd om de Fertan met water af te spoelen. Een tip :

gelijk na het afspoelen afdrogen met een doek, vervolgens droogföhnen.

De

tussenplaat is ontdaan van de Fertan. Het plaatwerk is nu mat (lijkt

verzinkt) Op het oppervlak zit nu een gesloten laag ijzertannine

verbinding. Het plaatwerk hoeft door de beschermende laag niet gelijk

voorzien te worden van een laag coating (epoxyprimer). Vergeet echter

niet dat de tussenplaat

nieuw 68 euro kost!

Achterklep

kaal geschuurd

Ook

de binnenzijde van de achterklep geheel kaal geschuurd, geen roest van

betekenis aangetroffen

Leuk

detail: in alle deuren (achter bekleding), motorkap, kofferdeksel en onder

het dashboard staat een nummers ingeslagen, deze nummers corresponderen. Een

hulpmiddel dat men destijds in de fabriek van Porsche (in mijn geval

Karmann) gebruikte om passende delen samen te stellen.

De

voorklep geheel aan de binnen- en buitenzijde kaalgeschuurd. Alle profielen

in het plaatwerk met de groffe borstel op de haakse slijper. Niet te lang op

één plaats schuren, het plaatwerk verkleurd en raakt dan verzwakt en

gaat op termijn roesten. Ook ontstaan er dan deuken.

Een

fijnere staalborstel voor op de haakse slijper.

De

voorklep mag niet gestraald worden omdat er deuken in het (relatieve zwakke)

plaatwerk komen. Er zit niets anders op dan de klep (bijna) kaal te schuren

met een slijpschijfje (korrel 100)

Het

laatste laagje lak heb ik met de schuurmachine (met schuurpapier korrel

40) weggeschuurd.

Voorzijde

van de bagageklep kaalgeschuurd.

Ook

de achterzijde geschuurd.

Alle roestplekjes veroorzaakt door steenslag (en niet op tijd

bijgewerkt met een lakstift) gestraald met grit.

Alle

kleine roestplekjes op de carrosserie heb ik zelf gestraald met bovenstaande

handstraalset.

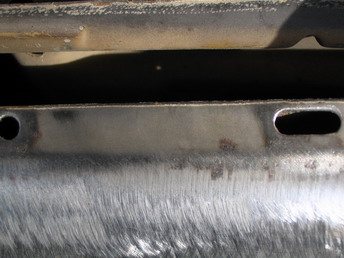

Bovenzijde

rechter dorpel

Detail

roestplek rechter dorpel

Juli

2005 - De gestraalde delen zijn weer terug. Géén tegenvallers, er zijn

geen onverwachte gaten ontstaan ten gevolge van het stralen. Alles

delen zien er keurig uit, en zijn netjes voorzien van een laag

epoxypimer.

Linker

deur

Rechter

deur

Detail

- rechter deur met epoxyprimer van Sikkens.

Roestig

plaatdeel dat onder auto zat gelijk ook laten stralen en coaten

Spatscherm

rechts

Binnenzijde

rechter spatscherm

Inspectie

van het spatscherm

Voorbumper

Detail

- binnenzijde voorbumper

Het

originele linker spatbord heeft in het verleden schade gehad. Het wordt daarom

vervangen door een nieuw origineel spatbord (€ 1000 ex. BTW)

Het nieuwe originele spatbord had niet

de typerende 4 gaats bevestiging voor de oude (bronzen) 4 gaats claxon

grille (1964-1965), en moest daarom iets aangepast worden.

Juli

2005 - De laatste partij chroomwerk is terug, het werd ook tijd! Enkele

delen zijn opnieuw verchroomd omdat ze de vorige keer zijn afgekeurd.

Detail

- Handgreep en binnenspiegelsteun, gemaakt van Zamac

zijn mooi geworden.

September

2005 - De verzameling onderdelen is uitgebreid met een set Fuchs velgen. De

vorige eigenaar had ze in het verleden gekocht bij Wheelenhancement en

nooit gebruikt. Wheelenhancement maakt gebruikte Fuchsvelgen weer als nieuw.

Ze worden eerst gestraald (glasparelen), gepolijst en het aluminium

wordt dan weer als origineel geanodiseerd.

Het

laatste deel van de carrosserie dat blank gemaakt moest worden én de eerste tegenvaller:

roestschade links- en rechtsonder de achterruit. De roestgaten waren gevuld

met Bondo (plamuur) en waren niet zichtbaar onder de lak. Het stukje

metaal is er uit gesneden.

Rechtsonder

het raam dezelfde roestschade, ook gevuld met Bondo. De roestschade zal

worden gerepareerd zoals het hoort. Het stukje plaatwerk zal worden

vervangen en de lasnaden worden gevuld met tin.

Een

nieuw stukje plaatwerk werd de carrosserie

gelast.

Oktober

2005 - De hoedenplank (firewall) is ook een beruchte roestplaats bij de PORSCHE

912. Bij mijn 912 zaten er drie roestgaten in de "firewall". Deze

plaatsen zijn ruim uitgeneden en ook opnieuw ingelast. De originele

paardeharen vulling op de hoedeplank (die bijna was gecomposteerd) heb

ik verwijderd.

Het

laswerk is afgewerkt met tin.

Voor

de zekerheid het achterruit met rubber gepast.

November

2005 - Het vertinde werk is afgewerkt met een epoxyprimer.

Bijna

vergeten, de mistlampkappen uit de voorbumper en de deksels van de torsiestaaf

aan de achterzijde moesten ook nog worden kaalgemaakt en worden voorzien

van een laag epoxyprimer.

De

binnenzijde van de voorklep is gespoten met een laag bodyschutz. Deze

laag zorgt voor een betere geluidsisolatie en zal de klep minder blikkerig

laten klinken.

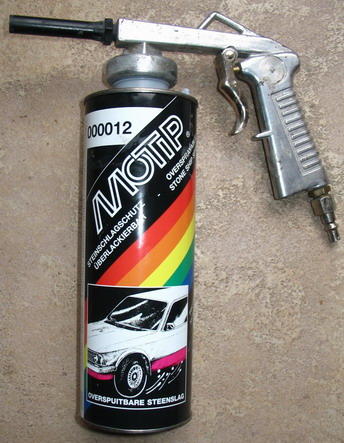

Deze

grijze overspuitbare steenslagbeschermer van Motip lijkt op de destijds originele

taaie grijze bodyschutz van Porsche. De laag wordt aangebracht met wen spuitpistool,

die in de bus kan worden gedraaid. Met een compressor kun je gemakkelijk

zelf zo'n laag op de auto aanbrengen.

De

gehele auto is nu geheel blank geweest, waar nodig ontroest, gerepareerd

en voorzien van een laag epoxyprimer. De auto moet nu verder worden voorbewerkt voor

het aanbrengen van de definitieve laklagen.

Voorbewerken

en spuiten carrosserie

Zelf

voorbewerken

Voorbewerken

van een auto is specialistenwerk. De voorbewerking is bepalend voor het

definitieve resultaat van het spuitwerk. Het is daarom niet aan te raden om

aan deze klus te beginnen als men geen ervaring in het voorbewerken heeft. Omdat

ik in een vér verleden (tijdens mijn studietijd) een bijbaantje bij

een BMW dealer had, kreeg ik de kans om te leren sleutelen, uitdeuken,

lassen en voorbewerken. Deze opgedane kennis maakt het nu mogelijk dat

ik alle voorbewerking zelf kan doen. Omdat er in de loop van de jaren

natuurlijk veel is veranderd, werkte

ik op aanwijzing van Joost en Mark van Autoschadebedrijf

Kuiper

Verwijderen

undercoating en laklaag

De beste methode is om de carrosserie volledig te strippen en

daarna met de hand de laklagen te verwijderen. Zelf heb ik er voor

gekozen om de lak te verwijderen middels schuren. Alle niet kwetsbare

(sterke delen) als bumpers en de randen van de portieren en spatbord,

heb ik laten stralen.De

gehele carrosserie heb ik met een fijn slijpschijfje (korrel 100)

geschuurd.

Alle

profielen in het plaatwerk met de groffe borstel op de haakse slijper. Denk

er om dat je niet te lang op één plaats schuurt, het plaatwerk

verkleurd en raakt dan verzwakt en gaat op termijn roesten. Ook

ontstaan er deuken. De voorklep mag beslist niet gestraald worden

omdat er anders deuken in het(relatieve zwakke) plaatwerk komen.

Het

laatste laagje lak heb ik met de schuurmachine (met schuurpapier korrel 40)

weggeschuurd, maar er zijn ook andere methodes om de carrosserie te

ontlakken.

Men

kan de lak ook verwijderen met een verfstripper (hete lucht föhn) of

afbijtmiddel. Men kan zelfs de complete carrosserie laten dompelen in een

zuurbad.

Na

het ontlakken blijft echter altijd onzichtbare roest achter in poriën,

putjes en naden. Hier kunnen moderne chemische "roestomzetters"

ons helpen. De bekendste produkten op dit gebied zijn Novorox, POR-15,

Stop-Rust en Fertan.

Update

mei 2007 : Mijn inzichten t.a.v. ontroesten zijn iets gewijzigd, zie hier

Reparaties

aan de carrosserie.

Gelukkig

bleef de schade in het geval van mijn Porsche 912 beperkt tot een nieuw

voorfront, een nieuw spatbord en 2 gaten onder de achterruit. De gaten zijn

ruim uitgesneden en er zijn nieuwe stukjes ingelast (foto onder)

Vervolgens

is het laswerk afgewerkt middels vertinnen in plaats van plamuren.

Vertinnen

(lead-loading)

In

de V.S. wordt bij schade- en roestreparaties veelvuldig gebruik gemaakt van

polyesterplamuur. Polyesterplamuur zal op termijn echter altijd vervormen of

scheuren. Reden om deze laag zo dun mogelijk te houden. Er is maar één

historisch verantwoord alternatief en dat is vertinnen. Deze techniek werd

veelvuldig gebruikt bij de fabricage van onze 912. Tin biedt een betere

afwerking van lasnaden en uitdeukwerk dan polyesterplamuur. De smeertin is

een mengsel van lood en tin. Dit vormt een volledig afsluitend en absoluut

roestvrij laagje en is de beste afwerking van lasnaden. Tin krimpt niet en

kan ook niet scheuren.

Vertinningspasta

Voordat

je met de smeertin aan de gang kunt, moet het het plaatwerk worden vertind

middels een vertinningspasta. Ik gebruik hiervoor de soldeerpasta van de

afbeelding hierboven. Dit is een zuurvrij vloeimiddel met soldeerpoeder. Je

brengt het op het plaatwerk aan en verwarmd het met een brander. Zodra de

tin smelt kun je het oppervlak met een oude doek schoonwrijven. Er blijft

een zilverkleurig laagje tin achter. Hierna kan je smeertin aanbrengen om

naden en deukjes op te vullen. Vertinnen kan alleen op geschuurd en ontvet

plaatwerk, op plaatsen waar het metaal verontreinigd is zal de tin niet

hechten.

Smeertin.

De

smeertin is een speciaal lood/tin mengsel dat na verwarmen niet direct

volledig vloei- baar wordt maar eerst 'brei-achtig' wordt en zich laat

aanbrengen als plamuur. Je mag de gasvlam niet direct op de staven richten.

Het is zaak het plaatwerk te verwarmen en de smeertin er dan op te laten

uitvloeien. Het uitsmeren van de tinbrei kun je beste doen met een houten

spatel die is ingesmeerd met een speciale wax, kaarsvet of parafine. Een

teveel aan tin kun je afschuren met een (carrosserie)vijl en NIET met

een slijpschijfje of slijptol. Met de slijpschijf ontstaat fijn stof dat een

hoge concentratie giftig lood bevat. Gebruik altijd werkhandschoenen en een

stofmasker!

Strakmaken

van de carrosserie

Nadat

de carrosserie is blank gemaakt en waarnodig gerepareerd, wordt de

carrosserie voor 95% strak gemaakt middels uitdeuken en met behulp van tin.

De laatste 5% moet worden gedaan met polyesterplamuur. Uiteraard moeten we

deze laag zo dun mogelijk houden. Hierna wordt de carrosserie voorzien van

een laag epoxyprimer.

Een

goede methode om te controleren of de delen wel "strak" zijn, is

om een deel in te smeren met een laagje sterk verdunde zwarte verf (foto

onder) Zelf spuit ik een beetje zwarte verf met een spuitbusje op het

betreffende deel.

Als

men daarna met een schuurplank met schuurpapier over zo'n deel gaat, blijven

de deukjes zwart en vallen op.

Als

de deukjes niet te diep zijn, kun je verder schuren en gebruik maken van de

laagdikte van de primer.

Schuren

van de plamuur

Plamuur moet ruim uitgeschuurd worden, omdat er anders

"eilanden" ontstaan, dit is later te zien als men langs de

carrosserie kijkt.

Schuur

niet te lang op een zelfde plaats. Als een deel meerdere deukjes bevat, is

het beter om over het gehele deel een dunne laag plamuur te smeren.

Het wordt dan gemakkelijker om het deel strak te krijgen. Plamuur eerst

schuren met korrel 120, dan 180, uiteindelijk korrel 280 (of 320 met de

hand) Plamuur altijd schuren met een grote vlakke schuurplank (of grote

schuurmachine), een klein schuurblokje maakt deuken in de plamuur.

De

carrosserie in de filler

De diverse delen worden opnieuw

gespoten met een dunne laag epoxyprimer en daarna een laag filler

( een vullende grondverf )

De

achterklep en linker deur in de filler

Het schuren van de

filler

De

filler heb ik droog geschuurd met een schuurblok met schuurpapier korrel

320, het zogenaamde "blokken". Eerst heb ik alles ingesmeerd met

3M markeerpoeder (foto onder) Na het schuren vallen alle oneffenheden of

deukjes vallen dan op.

Daarna

"blokken" met het schuurblok. Denk er om dat je met het

"blokken" lange halen in dezelfde richting maakt met het

schuurblok. Dit geeft later een mooier resultaat.

Nadat

de gehele auto met de hand met een schuurpapier met korrel 320 is geschuurd,

moeten enkele delen die nog niet strak zijn opnieuw worden geschuurd en

worden gespoten met filler. Enkele delen zijn zo soms 3 maal opnieuw

gespoten met filler en weer geschuurd.

De

beste controle om te zien of een deel strak is, is om in het strijklicht

langs een deel te kijken. Een hulpmiddel is om zo'n deel met verdunner nat

te maken om het laten glimmen.

De

grondlak

De

gehele carrosserie en losse delen zijn nu gespoten met grondlak.

De

gehele carosserie en losse delen worden wederom gecontroleerd en waar nodig

opnieuw met het blok geschuurd met korrel 400 (droog)

De

delen worden na het blokken machinaal geschuurd met een softpad, een

excentrisch roterende schijf schuurpapier met korrel 500. Hierdoor worden de

ronde vormen natuurlijker geschuurd.

Voor

de randjes en moeilijke hoekjes wordt speciaal "flexibel"

schuurpapier gebruikt met korrel 600 of 800. Korrel 400 zou voldoende zijn

om later geen schuurkrassen in de lak te zien.

Het

rechter spatbord was nog niet 100 % strak, en werd daarom opnieuw nat in nat

in de grondlak gespoten. Na wederom schuren met een blok met korrel 400,

werd het spatbord met de softpad korrel 500 geschuurd.

Lak

De

losse delen voor de eerste keer gespoten met (ouderwetse) rode 2

componentenlak gevolgd door een laag 2K blanke lak

We

hebben de lak 2 weken laten uitharden. Daarna werd de gehele auto wederom

met water geschuurd (gepolijst) met korrel 1500 met waterproof schuurpapier

en veel water. Alle stofjes en het spuiteffect werden zo uit de lak

geschuurd.

Rubinrot,

6402 ...

We

hebben de lak 2 weken laten uitharden. Daarna werd de gehele auto wederom

met water geschuurd (gepolijst) met korrel 1500 met waterproof schuurpapier

en veel water. Alle stofjes en het spuiteffect werden zo uit de lak

geschuurd.

Daarna

wordt de auto weer gespoten met een dunne laag blanke lak.

Juli

2006 - De Porsche 912 is gespoten, tijd om weer op te bouwen.

Augustus

2006, het eindresultaat :

In

de zomer van 2007 was de motor mijn PORSCHE 912 aan de beurt. Kijk voor een

verslag van de motorrevisie DEZE

PAGINA

Naar

boven l Sitemap